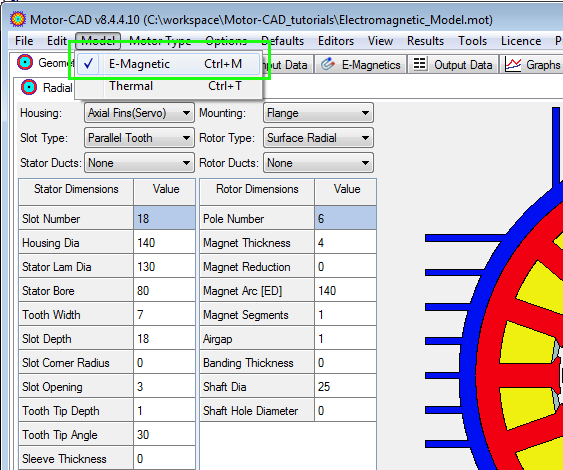

内容简介新版本的Motor-CAD能够实现BPM及IM两大类电机电磁性能、损耗及温度分布的计算。本教程将对使用Motor-CAD对BPM电机转矩密度的优化设计步骤进行描述。通过本教程的优化设计,可以降低电机的转动惯量并提高不同运行工况下的电机性能,从而使的目标电机更满足于伺服电机要求。下面的操作步骤将给用户进行不同电机的电机性能优化设计提供参考。 模型定义在Motor-CAD软件中含有电磁计算模块以及热计算模块。这些模块既可以单独使用,也可以相互耦合进行磁热互耦计算。下面通过选择Model下拉菜单中的E-Magnetic选项来选择电机的电磁计算模块。

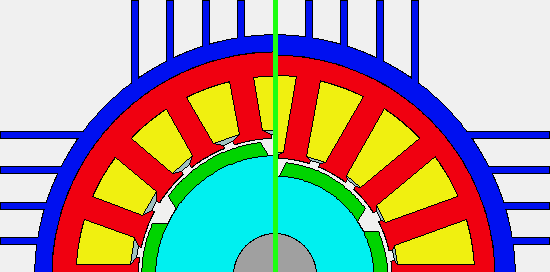

电机几何尺寸本教程中采用的电机为BPM电机,其几何尺寸按照Motor-CAD中的默认值进行设置,如下图所示。

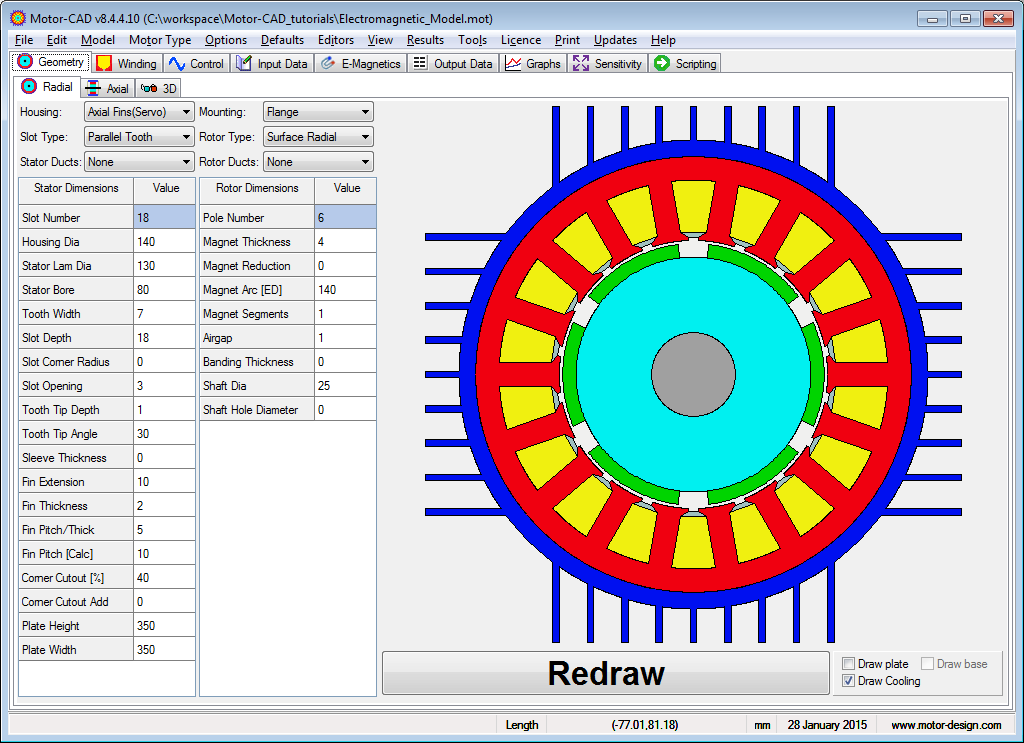

驱动控制在控制选项卡中可以定义电机驱动电源的类型以及该电机所需求解的计算内容。本案例中只需对电机额定运行点的转矩进行计算。如下图所示,取消性能测试中除电磁模型中额定负载点负载转矩之外的其它测试内容。 为了配合定子槽尺寸及绕组的优化,将电流激励设置为每槽电流密度的最大值。

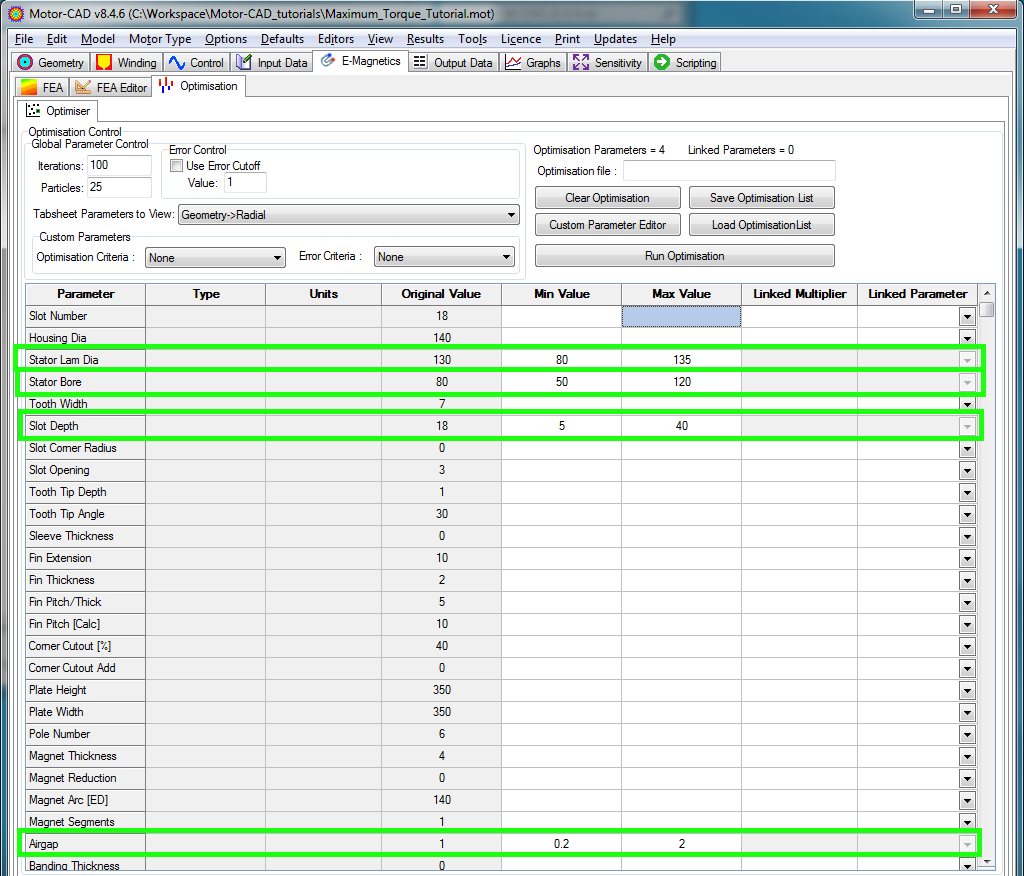

优化设计优化电机的转矩密度,在不改变永磁体材料的前提下,需改变电机各部分的尺寸。而电机尺寸在优化设计的过程中也需在合理范围之内,因此,需对优化尺寸参数设定参数范围。 注意:由这些参数设定极值建立的电机不需要一定是有意义的,本章后面将建立约束参数使优化过程中的各变参数取值是合理的。 · 定义定子铁芯外径尺寸由80mm到135mm变化。为保证机壳厚度大于2.5mm,设定定子铁芯外径的最大值为135mm(机壳外径为140mm)。最小值设定为80mm以保证电机定子铁芯外径大于其内径。 · 定子铁芯内径由50mm至120mm变化。该参数的变化将使转子体积随之而变化,从而使电机转矩值改变。 · 定子槽深度由5mm至40mm变化。 · 气隙长度由0.2mm 至 2mm变化。

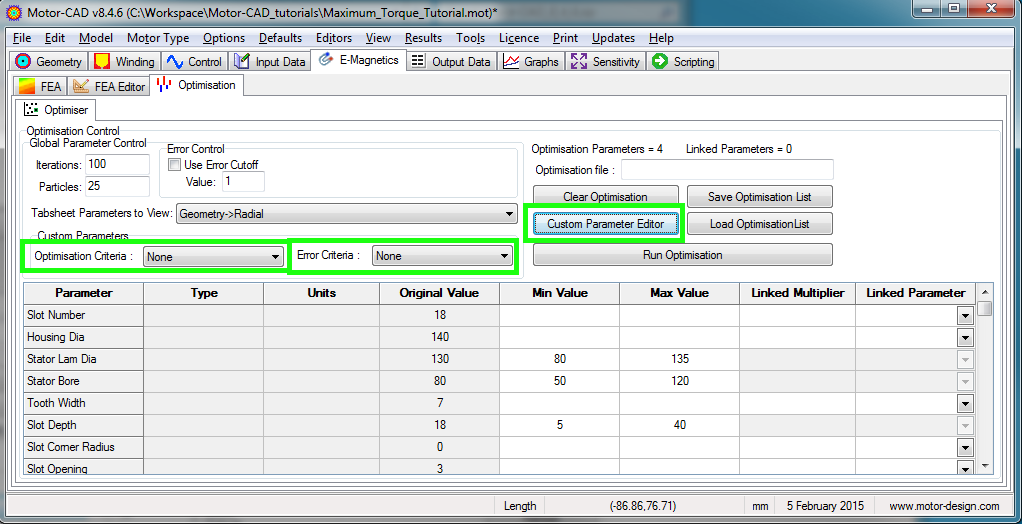

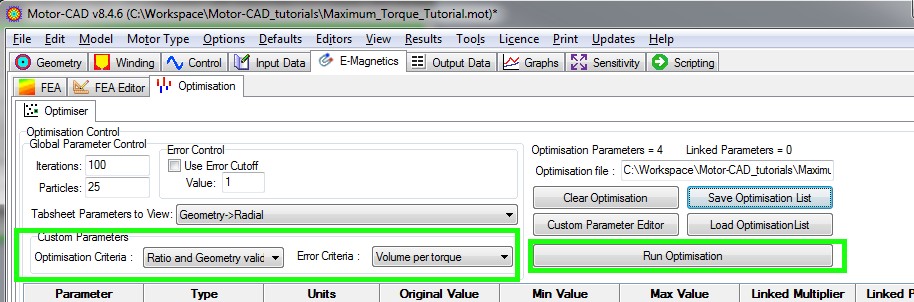

为了使各变量参数在优化计算过程中能保证电机模型的可行性,下面将通过设置Custom Parameter 用户自定义参数来实现这一目的。

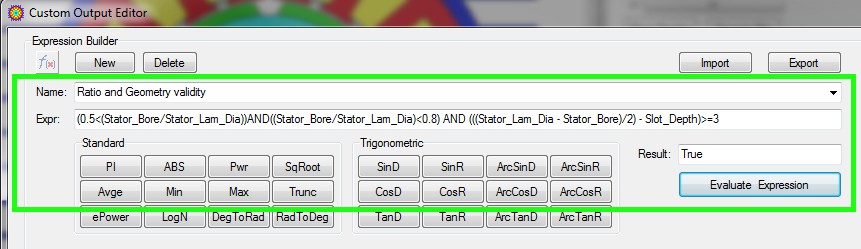

· 首先建立优化标准参数。为保证定子铁芯内径与其外径之比在0.5 至0.8 (对于默认模型,其比值为0.62)之间 ,以及定子轭部宽度不小于3mm,该参数应按如下设置。

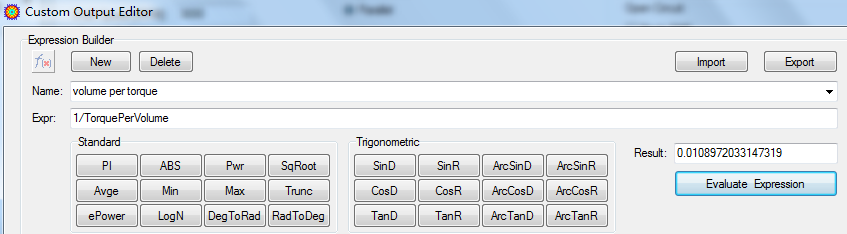

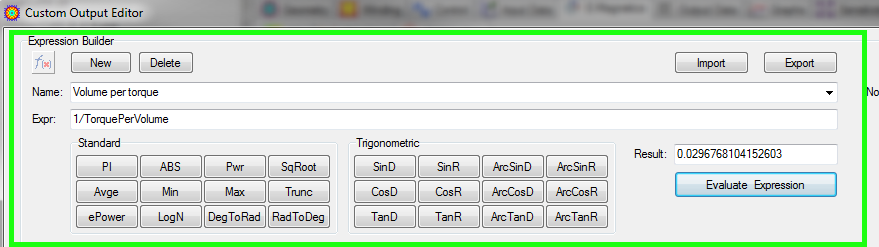

定义该参数的名称为: ‘Ratio and Geometry validity’ 定义该参数的值为:(0.5<(Stator_Bore/Stator_Lam_Dia))AND((Stator_Bore/Stator_Lam_Dia)<0.8)AND(((Stator_Lam_Dia-Stator_Bore)/2)-Slot_Depth)>=3  点击Evaluate Expression,计算并生成该参数。计算结果为True代表该参数的逻辑表达式是真值。 · 第二个参数将定义优化过程中的收敛误差。在本教程中,希望将电机的转矩密度尽可能提高,默认模型的转矩密度为90.4890.48kNm/m3n,取其倒数为0.0111 m3/kNm 。以转矩密度的倒数为所需的收敛误差。在优化过程中,通过优化算法改变各变量参数值,进而使得收敛误差尽可能小,从而使转矩密度的值增大。

上述设置完成后,点击下图中的‘Run Optimisation’按钮进行优化计算。

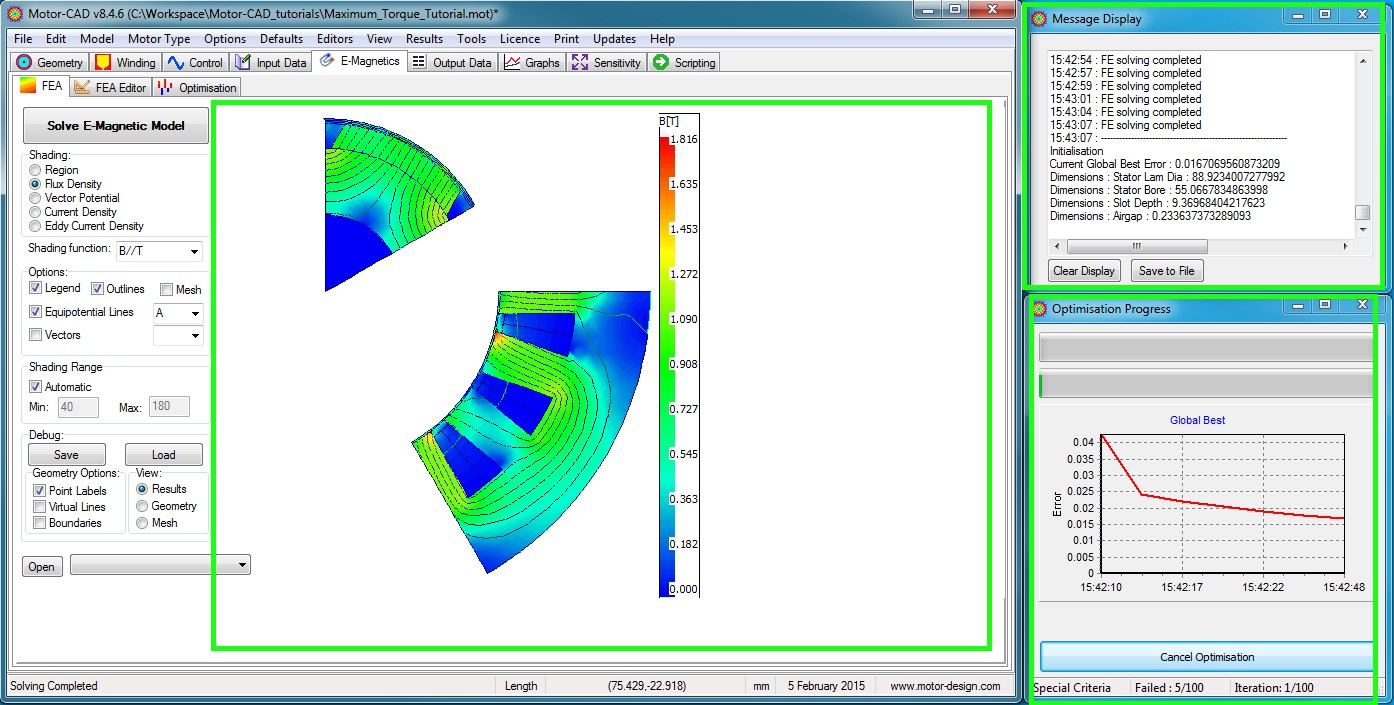

在电脑运行计算时,其计算结果及收敛过程可在软件界面中显示。

计算时间取决于电脑硬件资源。中高端配置的台式机在半个小时左右可达到理想结果。

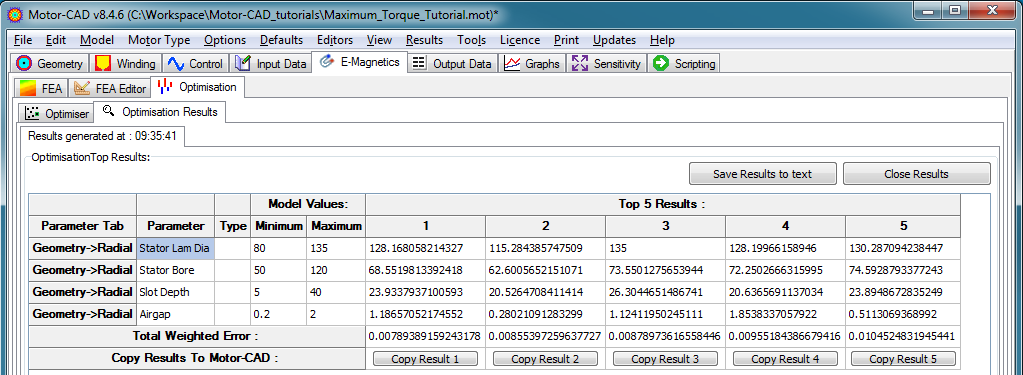

结果分析求解结束之后,其优化结果如下所示:

最优解的转矩密度及优化百分比如下表所示。其中,默认方案的转矩密度值为90.48kNm/m3. Stator Lamination Diameter [mm] | 128.16 | 115.28 | 135.00 | 128.19 | 130.28 | Stator Bore [mm] | 68.55 | 62.60 | 73.55 | 72.25 | 74.59 | Slot Depth [mm] | 23.93 | 20.52 | 26.30 | 20.63 | 23.89 | Airgap [mm] | 1.18 | 0.28 | 1.12 | 1.85 | 0.51 | Total Weighted Error : | 0.007893 | 0.008554 | 0.008790 | 0.009552 | 0.010452 | Torque per volume [kNm/m3] : | 126.68 | 116.90 | 113.76 | 104.69 | 95.67 | Improvement [%] | 40.0 | 29.2 | 25.7 | 15.7 | 5.7 |

对比默认方案的转矩密度可以看出,优化方案的计算结果更高,效果更好。观察优化方案与默认方案的几何参数的差异如下: Parameter | Original | Optimised | Stator Lamination Diameter [mm] | 130 | 128.2 | Stator Bore [mm] | 80 | 68.6 | Slot Depth [mm] | 18 | 23.9 | Airgap [mm] | 1 | 1.2 |

定子铁芯外略有变化,气隙长度少量增加,而定子槽深及定子内径都有明显改变。其中,定子槽深增加,定子内径明显减小。

下表为默认方案与优化方案额定运行时(‘On Load Torque’ performance test)的性能对比: Output | % Difference | Torque per volume [kNm/m3] | 90.48 | 128.2 | 41.6 | Total Inertia [kg.m2] | 0.002373 | 0.001167 | -50.8 | Maximum torque possible [Nm] | 42.2 | 43.23 | 2.4 | Load point torque (DQ) [Nm] | 40.93 | 39.22 | -4.2 | Copper Loss (on load) [W] | 847.7 | 1021 | 20.4 | Efficiency [%] | 92.17 | 90.58 | -1.73 |

由上表可知,随着转矩密度的增大,电机铜耗也随之而增大,从而使得电机效率减小,但仍然保持在90%以上。最大转矩及运行点转矩略有不同。 另外,由于转动惯量的减小(约减小了50%),从而使得该电机的伺服性能更加优良。

不仅仅是转动惯量性能的提升,电机的重量也有所减小,如下表所示。铜绕组的用量提升了20.5%,定子铁芯重量提升了4.3%。而其它部件,例如永磁体、转子铁芯的用量都有所减少。电机总重量减小了3.8%。 Weights [Kg] | % Difference | Difference [Kg] | %Winding [Total] | 1.86 | 2.241 | 20.5 | 0.381 | Magnet | 0.498 | 0.4184 | -16.0 | -0.0796 | Rotor Lamination [Total] | 2.242 | 1.448 | -35.4 | -0.794 | Stator Lamination | 3.412 | 3.56 | 4.3 | 0.148 | Total Weight | 8.969 | 8.624 | -3.8 | -0.345 |

根据2015年2月份硅钢片、永磁体等材料的报价,可估算出电机成本的变化情况。 Material | Approximate cost per Kg ($) | Weight Difference (Kg) | Saving/Cost ($) | Iron | 1 | 0.646 | 0.65 | Copper | 8 | -0.381 | -3.04 | Magnet | 150 | 0.0796 | 11.94 |

因此,通过优化设计,电机的成本降低了$9 、其转动惯量显著减小、转矩密度增大、电机总重量减小,效率略有降低,综合对比可知,该优化方案是一个优良的设计方案。 总结本教程对Motor-CAD的电机优化功能进行了详细讲解,介绍了建立优化变量、优化标准参数以及优化收敛误差的设置方法。优化功能的灵活性可指引用户方便的进行电机电磁热方案设计。

|